淺析加工中心主軸和機械手典型故障原因分析及解決

2023-10-27

一、加工中心主軸故障

1、加工中心主軸編碼器輸出軸斷故障的分析與排除

某公司主要生產 73.5 k W( 100 馬力) 以上輪式拖拉機,NC800 臥式加工中心承擔著半軸殼體的加工任務,近段時間,在機床使用過程中頻繁出現主軸報警的故障現象,即在主軸定向時發生主軸輪廓監控報警。經過快速檢查確認,故障原因是主軸位置編碼器與主軸箱連接的輸出軸斷裂,導致不能檢測主軸轉速,出現報警。

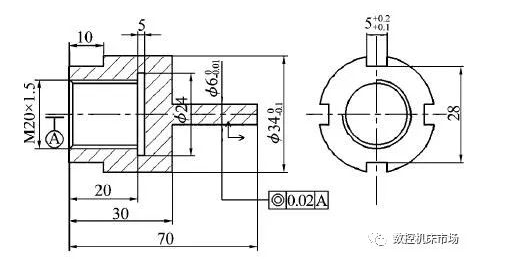

當時正值高產月,如果不盡快排除故障,將嚴重影響拖拉機的生產進度。經查閱相關圖紙資料,該主軸編碼器輸出軸結構以及斷裂部位如圖 1 所示( 圖中未注尺寸單位: mm) 。

圖1 主軸編碼器輸出軸結構及斷裂部位

針對該故障,正常的維修方法是: 整體拆卸主軸箱,分解傳動機構,拆出輸出軸,測繪尺寸并加工備件,然后進行更換安裝。但此維修方法難度大,拆卸時間長。綜合主軸箱的拆卸、解體、安裝,再加上測繪、加工備件等,整體停機時間應該在一周以上,費力費時,且對該公司生產任務的完成造成嚴重影響,需要想盡一切辦法盡快排除設備故障,保證正常生產。

經過研究分析,根據編碼器輸出軸現場斷裂部位,以及現場空間大小,可以利用改進主軸箱位置編碼器輸出軸鎖母來解決該問題。這里存在的主要不確定因素是同軸度問題,因為編碼器軸跳動應該小于0.10 mm。決定利用編碼器輸出軸末端外螺紋 M20×1.5 加工一根內螺紋軸,原編碼器采用 2 個結合子,現改為一個結合子。

圖2 新設計的輸出軸鎖母( 圖中未注尺寸單位: mm)

圖2 是新設計的輸出軸鎖母。加工出來的過渡軸安裝后經百分表驗證,跳動僅 0.05 mm,完全滿足編碼器的精度要求。經尺寸測繪、加工、安裝,在多部門的快速協助下,該問題迅速得到了解決,僅用時 8 h 即恢復了正常生產。沒有拆解主軸箱,大大減少了設備停歇時間,為以后類似故障提供了一個好的解決思路。

2、加工中心主軸拉刀機構的故障分析與排除

DMC1035C 立式加工中心擔負著殼體類零件的主要加工任務。近段時間以來,設備開始出現主軸松緊刀嚴重異響的故障現象,導致緊刀信號不到位,換刀過程無法繼續進行,嚴重影響生產任務的順利進行。

此臺機床是德國進口設備,屬于電主軸結構,沒有圖紙可以查閱主軸拉刀機構的工作原理,在咨詢廠家服務人員后,他們為了技術保密,直接告訴要更換整套拉刀機構,而且價格昂貴,服務時間不定。在國產發動機更新換代的背景下,為了不影響高產月的生產任務,為了消除主軸拉不緊刀的安全隱患,經設備部門領導批準,決定自己嘗試拆卸主軸,修復主軸松緊刀出現的嚴重異響故障。

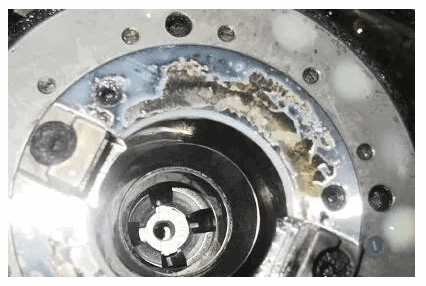

1) 拆卸外部防護罩( 見圖 3 ) 。手動方式下,多次試驗并觀察主軸的松緊刀過程,初步確定異響的發生部位。

圖3 主軸外部防護罩的拆除

2) 在多次觀察主軸裝卸刀的過程中,發現主軸在松刀時會發出“嘭”的異響,而且響聲比較大。摘掉主軸上的刀具,檢查拉爪并沒有發現明顯磨損的情況,排除了拉爪與刀柄撞擊發出異響的可能( 見圖 4) 。

圖4 主軸拉爪并沒有發現明顯的撞擊痕跡

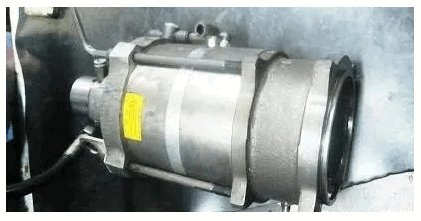

3) 一般主軸的拉刀機構都可以通過調整缸體帶動拉刀桿的行程來滿足主軸松緊刀的程度,于是想通過調整拉刀行程來嘗試消除拉刀的異響故障,但是這樣就必須脫開主軸電機,由于此臺設備屬于電主軸結構,所以需要拆出整個主軸才能觀察到內部缸體與拉刀桿的結構原理。

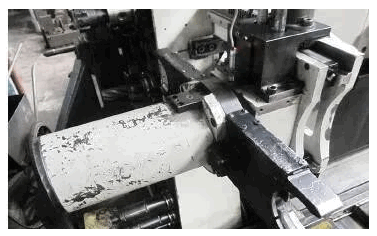

4) 拆出整個主軸后( 見圖 5) ,我們發現拉刀機構的行程是由 2 個氣缸組成的增壓缸( 見圖 6) 來控制,而增壓缸末端有一個卡簧發生了明顯的位移與變形,分析后發現此卡簧正是起到增壓缸末端活塞的限位作用。由于卡簧限不住位,所以缸體的活塞在縮回時縮不到位,攏不住氣,即導致松刀時出現異響。

圖5 拆出主軸,脫出拉刀機構

圖6 2個缸體組成的增壓缸

圖7 拆除損壞的卡簧與密封

5) 更換損壞的卡簧和密封( 見圖 7) 后,利用壓縮空氣接兩路氣管進行了松緊刀的試驗,沒有出現松刀異響的故障現象,于是重新安裝調試,解決了這一疑難故障。

經過 2 個月的修復,完成了從拆卸拉刀機構、清理臟灰,到分析問題、掌握其工作原理、更換備件?一系列維修工作( 見圖 8) ,有效地解決了換刀故障頻繁發生的問題,提高了設備使用效率,生產效率大大提高。

圖8 故障排除后設備運行正常

3、加工中心鏜孔圓度誤差的故障分析與排除

該公司加工中心種類繁多,加工工藝復雜多變。加工中心在加工傳動箱殼體類零件的鏜孔時圓度誤差不穩定,有時超差達到 0. 05 mm 左右,X 軸相對于工作臺回轉中心機械原點的位置也極不穩定,反映到箱體的加工精度很難保證,嚴重影響了傳動箱殼體類零件的加工精度,直接影響了產品質量的提升。為了提升產品質量,解決鏜孔圓度誤差及確保 X 軸零點穩定就顯得尤為重要。

1) 針對各機床的不同情況,制定合理的解決方案。例如: R1200-U 加工中心在加工過程中出現鏜孔橢圓現象,是拉刀不緊導致; Storm1400 加工中心的鏜孔橢圓現象是主軸軸承磨損導致; HPC800 加工中心鏜孔圓度誤差及 X 軸零點不穩是絲杠與軸承之間的傳動間隙過大導致。

2) 首先檢查各機床的主軸跳動,檢查主軸拉刀機構,必要時更換,保證拉刀可靠。例如: R1200-U加工中心更換拉刀桿與碟簧后,有效地降低了圓度誤差。

3) 檢查主軸軸承是否因磨損導致軸承預緊不夠而影響主軸跳動。如果發現軸承磨損,則更換主軸軸承,例如: Storm1400 加工中心在更換主軸軸承后明顯改善了加工過程中的鏜孔橢圓問題。

4) 臨末檢查 X 軸絲杠及軸承間隙。如果間隙調整未果時就要更換軸承及絲杠,從而徹底消除傳動間隙。例如: HPC800 加工中心鏜孔圓度誤差及 X軸零點不穩就是絲杠與軸承的傳動間隙過大導致的。在更換 X 軸軸承與絲杠之后,調整 X 軸平衡,檢驗 X 軸零點,有效地控制了鏜孔圓度誤差及 X 軸零點不穩這一現象的發生。

二、加工中心機械手故障的分析與排除

HP1250 銥鎦數控鏜銑床擔負著箱體類零件主要的加工任務。2019 年 3 月以來,該設備開始頻繁出現機械手換刀故障,導致換刀過程無法繼續進行,嚴重影響生產任務的順利進行。此機床起初只是普通數控鏜銑床,后來為滿足加工需求,配套了刀庫系統,使之成為同加工中心一樣的數控設備。由于長期使用,并且機床本體在與刀庫系統的配合上存在不足,此臺機床在機械手換刀時,經常會出現機械手旋轉、伸縮和歸刀時的一系列故障問題,而且故障頻發,嚴重影響生產任務。

1) 觀察機械手換刀過程,分析機械手在換刀過程中的伸縮、旋轉、滑移和歸刀等換刀分段動作,初步確定造成換刀故障的原因。

2) 在多次換刀觀察后發現機械手在旋轉時總會出現旋轉無力的現象,旋轉過程中有死點存在,輕敲才會進行接下來的換刀動作,排除了液壓馬達的問題。在緊固連接處的油管接頭、改良密封、拆掉機械手、清理缸套內壁、更換掉旋轉的兩套軸承( RST010)后,這一現象得到了明顯好轉。圖 9 為機械手旋轉馬達,圖 10 為清理機械手內壁并更換軸承。

圖9 機械手旋轉馬達

圖10 清理機械手內壁并更換軸承

3) 此外,該設備的機械手在歸刀過程中,總會出現歸不進刀的情況,容易造成掉刀。在多次觀察后發現歸刀位置存在偏差。由于該機床刀庫系統屬于改造后的系統,無法通過參數調整刀庫機械手換刀位置的高低,所以只能通過機械調整。

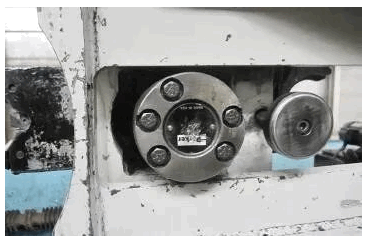

4) 該機械手的換刀位置高低可以通過調整機械手轉軸兩端的鎖母( 見圖 11) 來控制。經檢查發現機床原有的鎖母無鎖緊功能,長時間使用會造成軸向的輕微移動,故過段時間就出現歸刀故障。

圖11 旋轉軸鎖母

5) 為了徹底解決歸刀故障,決定改進原有鎖母,更換為本身帶有自鎖功能的鎖母,以達到限位要求。經過2 個月左右的徹底修復,完成了從機械手旋轉油缸螺釘的緊固、油管接頭的密封及緊固,到機械手伸縮軸承的更換及其缸套內壁的清理等一系列工作,有效地解決了機械手故障頻繁發生的問題。

三 、結語

加工中心主軸是加工中心的核心部件,機械手在加工中心是執行部位。通過日常檢查及時發現并處理加工中心常見的機械故障,減少加工中心的故障停機次數和維修時間,保證加工中心的日常運轉,延長加工中心的使用壽命,為企業生產節省成本。

結合日常維修中的典型實例對加工中心主軸和機械手的故障進行分析與總結,及時有效地排除故障,提高了主軸的可靠性和機械手的穩定性,縮短了加工中心停機時間,為拖拉機生產保駕護航! 同時也為后期維修提供了寶貴的經驗。

文章來源:OK智能制造

(版權歸原作者或機構所有)