兩輥鋁板軋機軸承的改進

2023-08-01

羅經

摘 要:通過對舊式兩輥鋁板軋機的銅瓦軸承和軸承座的改造,以及使用新型號FC系列滾動軸承,使軋機的軸承發熱減少,機器的穩定性提高,從而提高了軋機的生產效率和軋制鋁板的箱度。

關鍵詞:軸承;發熱;改進;效率

隨著經濟的市場化和競爭化,有些新建企業購買了倒閉企業的舊式軋機,再經過一定的技術改造,使之成為一種全新性能的鋁板軋機。

在軋機的改造設計中,除了由軋制力引起的拖動力、軋輥轉速、機械強度和剛度等大的方面的設計問題會影響軋機的使用性能外,軋機的軸承選用,軸承和軸承座的結構型式和加工公差,冷卻潤滑方式,當地的氣候情況,都對軋機軸承的發熱和使用壽命有很大的影響,尤其是軸承的發熱會對軋制鋁板的厚度及精度帶來不良后果,使鋁板的厚度和軋制公差難以控制,下面介紹兩例軸承改造的實例。

1 軋機銅瓦軸承的改進

銅瓦軸承一般不能做得太大太長,否則,雖然銅瓦單位面積上的壓力減小了,但銅瓦中間部分的熱量不容易被散發掉,熱量的積累會引起軸頸和銅瓦過熱,過熱的軸頸和銅瓦會使冷卻潤滑液無法進入軸頸和銅瓦之間,去減少摩擦和帶走熱量,即使大量注入冷卻潤滑液也無濟于事。這樣,發熱和磨損進入惡性循環,造成軸頸和銅瓦的快速磨損失效。對此,筆者采用的方法是盡可能縮短傳熱路徑,如果解決了發熱問題,潤滑液就能順利進人軸頸和銅瓦之間,它們之間的摩擦會減少,發熱也會隨之降低。筆者將軸瓦和軸瓦座作了三點改動處理。

(1)軸瓦座冷卻水通道的改進

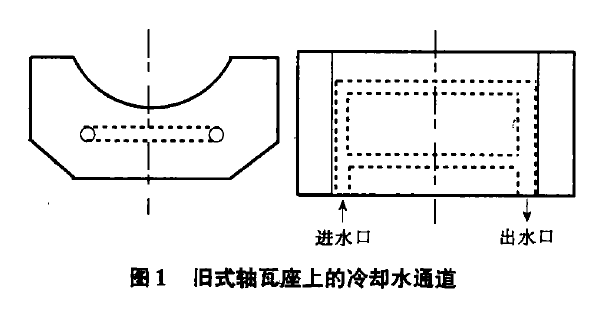

原來乳機軸瓦座上的冷卻水通道是“井”字形的,如圖1中的虛線所示,這個“井”字形水通道離銅瓦較遠,有50mm左右,通道稀少,每條通道擔負的吸熱面積較大,另外軸瓦座內的水通道有兩條,一條較長,一條較短。很明顯,較長的水通道會出現水滯流現象,水會慢慢變熱。

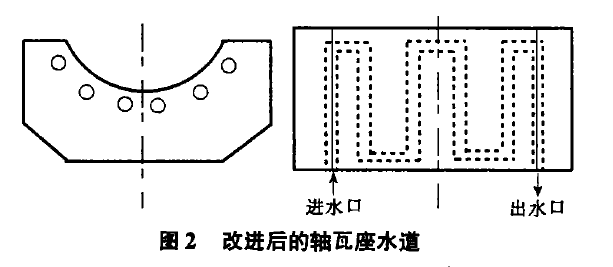

現在將冷卻水通道改成離銅瓦放置位置很近的 “之”字形水通道,如圖2所示 這樣,每段通道擔負吸熱面積相對較小,兩者銅瓦與通道間的距離很短,小于10mm,銅瓦上的熱量能很快地傳到通道的水中而被水帶走,且不會象“井”字形水通道那樣出現滯流問題。吸熱冷卻效果很好。

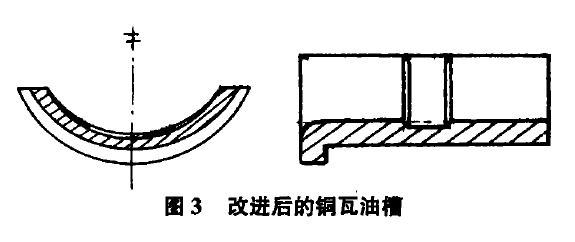

(2)銅瓦上油槽的改進

原來的銅瓦是一塊又大又厚又長的弧形軸瓦,瓦的內面有一條X形的油槽,由于油槽又窄又淺,儲油量少,軸承中間產生的熱量很難傳導出去改造后的銅瓦的厚度減薄到15mm左右,使銅瓦內的熱量傳到瓦背的距離縮短,另外在銅瓦的中間部位加工一條寬50mm、深3mm的油槽,作潤滑和散熱用,如圖3所示。

這種銅瓦中心部位不存在發熱區,在油槽中可注人較多的冷卻海滑液,帶走銅瓦中間油槽兩邊產生的熱量,銅瓦兩端的熱量由空氣帶走,這時銅瓦上的熱量傳出路徑就很短了。油槽中的冷卻潤滑液會由銅瓦的中間,經軸頸和銅瓦之間的間隙向銅瓦的兩端流出,很好的潤滑了軸頸和銅瓦,減少了因摩擦產生的熱量,還帶走了部分由摩擦產生的熱量。這種銅瓦使用效果很好,使用一個月后,在銅瓦的內弧面和軸頸上出現了一層均勻的薄薄的黑色油膜,軸頸和銅瓦在近似于無磨損狀態下運行。

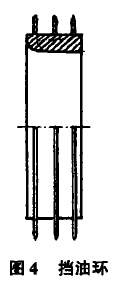

(3)加裝擋油裝置

由于這種銅瓦需要較大流量的冷卻潤滑液,在長時間的運轉中,冷卻潤滑液會由軸頸流到軋輥工作面的兩端,被羊毛氈擋油布吸收,經過羊毛氈逐漸向軋輥工作面的中間部位移去,造成滿輥都是冷卻潤滑液。軋板時,冷卻潤滑液會污染鋁板表面,使鋁板表面失去光澤。退火時鋁板表面會留下黃色斑跡。為解決冷卻潤滑液爬上輥面的問題,我們在軸頸上近輥面端加裝一個如圖4的擋油環,加裝這個裝置后,冷卻潤滑液就不會再由軸頸爬上輥面了,保證鋁板不受其污染 。

2 銘板札機中滾動軸承的使用設計

軋機的軸承選用滾動軸承,可以減少摩擦能耗,減少軸頸的磨損和發熱,降低維護費用,提高鋁板的精度,減小鋁板的公差 。

FC系列軸承比較適合于鋁板軋機,該型號軸承的承載能力大,性能穩定,安裝?試方便簡單,軸承不容易損壞。

設計滾動軸承時,軸頸與軸承內圈的配合為靜配合,軸頸的公差為p6,這樣軸承內圈會緊緊地箍著軸頸,并隨軋輥的轉動而轉動,經常變換內圈上的受力點,內圈就不容易變形,也較難損壞軸承座孔與軸承外殼的配合為動配合,軸承座孔的公差為G7,這樣外殼在受力時,會隨軋輥的轉動而緩慢地移動,從而不停地變換受力點,避免了使外殼長期在一 個位置上受力而容易損壞的問題 。

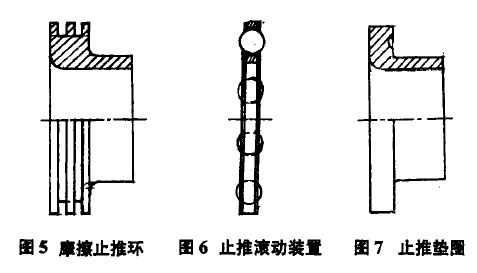

FC系列軸承是四列圓柱滾子軸承,這種軸承沒有軸向定位結構。需要在每個軋輥上裝配兩個軸向止推環,防止軋輥軸向竄動。止推環可以是摩擦形式的止推環,也可以是滾動形式的止推環 。

摩擦止推環是在軸頸的內圓角處加 裝一個如圖5所示的耐磨環狀零件,止推環的大端與軋輥工作面端面相靠,小端用來定位軸承內圈的安裝位置,止推環孔內圓角與軸頸圓角相配,止推環外面圓角與軸承座內蓋上的圓角相配,而軸承座又由側壓板管著,這樣軋輥兩頭都采用這個裝置,軋輥就不會軸向竄動了。其缺點是止推環所用材料的耐磨性能較差,其加工精度和粗糙度低時止推環易磨損 。

滾動止推環是為了克服摩擦止推環的缺點而改進的,是在原止推環和端蓋之間增加一個止推滾珠裝置,形狀如圖6所示。原來安裝摩擦止推環的位置換成一個如圖7形狀的止推墊圈,這樣就將滑動止推變成了滾動止推,減少了阻力和磨損,延長了零部件的使用時間,減少了維護費用。

如果是在氣溫較高的夏天加工滾動軸承座,而在氣溫較低的冬天去裝配時,軸承座內孔的公差要適當加大一點,這是因為軸承座使用的材料膨脹系數較大,而軸承外殼的材料膨脹系數較小,如果仍按G7選用公差的話,很可能會裝不上去。膨脹系數大的,在夏天會脹大很多,到冬天會縮小很多 冬天裝配時,費力且不合乎受壓時軋輥轉軸承外殼也移動的裝配要求,會人為縮短軸承使用壽命 。

3 改造后的使用情況

(1)銅瓦軸承的使用情況

銅瓦軸承在第一次軋板時,溫度達到了70℃左右,但只要不喂板讓軋機空轉2-3min,銅瓦的溫度就恢復到室溫狀況。這主要是由于軸瓦制造粗糙,公差和粗糙度沒有達到圖紙要求。即使加工達到了圖紙要求,也有一個磨合期的問題,在磨合期內溫度肯定是要高一些的,使用一個班后,銅瓦的溫度降到40-50℃,使用一個月后,軸頸上已有一層均勻的薄薄的黑色油膜,完全看不到軸頸原來的材料了,銅層上的溫度略高于室溫。在這種狀況下,軸頸上只要不缺少冷卻潤滑液,銅瓦和軸頸幾乎在無磨損狀態下工 作,軸頸兩端無熱量向軋輥的工作面上傳去。只要調整好兩輥之間的間隙,軋制中的板厚度就不會發生變化 。

(2)滾動軸承的使用情況

滾動軸承在安裝后,開始使用的一個多月內情況都很正常,一個多月后發現其中一只軸承座有點發熱,檢查發現發熱原因是軸承內圈破裂。原來在初次安裝時就發現該軸頸的公差小于p6,不用加熱就可以套到軸頸上去,安裝在這種公差的軸頸上的軸承,其內圈很容易破裂。所以在加工軋輥時,軸徑的公差一定要合乎要求。對鋁板厚度的控制也非常穩定,目前這種軋機上生產的鋁板厚度是0.30mm。

4 軋機軸承設計小結

(1)銅瓦軸承軋機

銅瓦上單位面積上的壓力要盡量小一點,好是比使用的銅瓦材料的許用壓力小30%左右。

要盡可能地縮短熱傳導路程,每條傳導路程的長度好不大于35mm。

要有充足的冷卻液和潤滑液(脂)供應給軸承和軸承座,不能間斷 。

(2)滾動軸承軋機

軸頸與軸承內圈的配合一定要是靜配合,軸頸的公差選用在p6左右。

軸承座與軸承外圈的配合一定是過渡配合,軸承座孔的公差選用在G7左右。

一定要有可靠的軸向定位止推裝置,防止軋輥的軸向竄動 。

要根據氣候變化情況選擇合理的軸承與輥頸配合公差。

(來源:輕合金加工技術)